۱. آماده سازی سطح کامل انجام نشده و روغن و چربی بر روی سطح باقی مانده

۲. بقایای مواد شیمیایی آماده سازی سطح

۳. ناسازگاری رنگ با پوشش های پودری تولید کنندگان دیگر

۴. وجود آب و روغن در خوراک و هوای کمپرسور

۵. زنگ زدگی بر روی سطح قطعه

۱. ناسازگاری با رنگهای پودری دیگر

۲. زیاد بودن ضخامت رنگ

۳. زیاد بودن رطوبت رنگ پودری

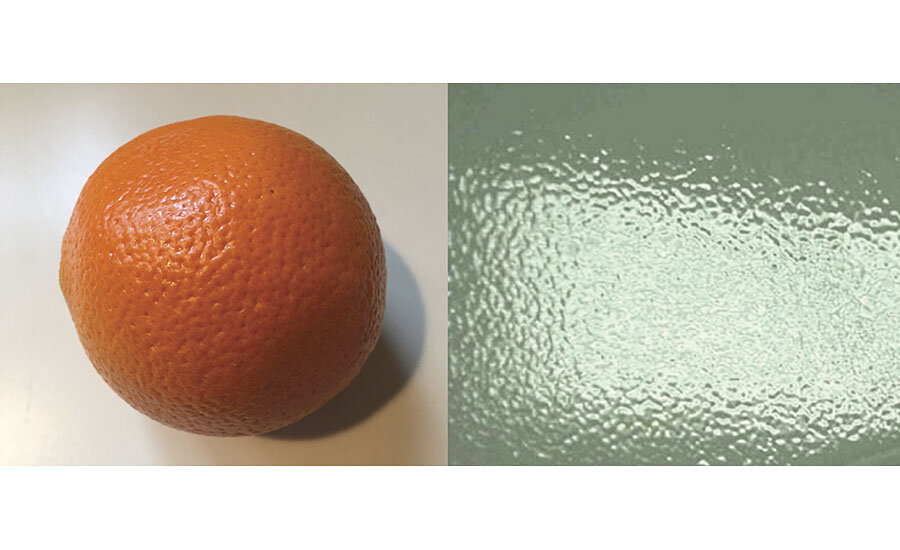

۴. به دام افتادن و خروج گاز

۵. تخلخل زیاد سطح رنگ

۶. مشکل در فرمول رنگ پودری

۱. بالا بودن ضخامت لایه رنگ

۲. ریزش پودر و تجمع در لبه های پایین کار

۳. تجمع پودر در داخل گوشه های قطعه

۴. زیاد بودن دما قطعه

۵. بالا بودن دمای کوره

۱. بالا بودن غلظت پودر نسبت به هوای پاشش

۲. طولانی بودن و یا پیچ خوردن شلنگ پودر و یا بزرگ بودن قطر شلنگ

۳. وجود رطوبت در رنگ پودری

۴. ریخته شدن پودر از کابین و آویز ها بر روی سطح قطعه

۵. فرسودگی قطعات دستگاه پاشش

۶. دانه بندی نرم رنگ پودری

۷. تغییرات فشار هوا در سیستم پاشش رنگ پودری

۱. الیاف موجود در دستمال های تمیزکاری

۲. تمیز نبودن تفنگ و شلنگ های پاشش

۳. آلودگی گرد و غبار محیطی

۴. نازک بودن لایه پوشش نهایی

۵. اختلاط رنگ با مواد غیر و سنباده ای

۶. آلودگی ناشی از انبارداری

۷. پولیش نشدن مناسب سطح قطعه بخصوص قسمت های برش کاری شده

۱. کم و زیاد بودن لایه رنگ

۲. پایین بودن دمای پخت رنگ

۳. مرطوب بودن پودر رنگ

۴. نامناسب بودن توزیع اندازه ذرات

۵. زیاد بودن سرعت هوا در ورودی کوره

۶. نایکنواخت بودن ضخامت قطعه

۷. زیاد بودن ولتاژ

۸. عدم اتصال ارت

۱. اختلاط رنگ های ناسازگار

۲. حرارت دادن سریع و بالا در زمان پخت

۳. اختلاط رنگ با پایه های رزینی متفاوت

۴. آلودگی آب و روغن در هوا کمپرسور

۱. پخت ناقص در کوره

۲. تغییرات شدید ضخامت فیلم

۱. پایین بودن دمای کوره

۲. ضخامت بالای قطعه و لایه پوشش رنگ

۳. نگهداری رنگ در شرایط غیر استاندارد

۴. اختلاط پودر رنگهای صاف در مخزن

۵. انقضای تاریخ مصرف

۶. عدم تناسب رنگ نو و بازیافتی

۱. عدم یکنواختی حرارت در کوره

۲. اتصال ناقص ارت

۳. نوسان شدید ولتاژ دستگاه پاشش

۴. عدم ضخامت یکنواخت رنگ

۵. آلیاژ و جنس فلز قطعه

۱. تغییرات در دمای پخت کوره

۲. کم بودن ضخامت لایه رنگ

۳. زمان بالای پخت رنگ

۴. وجود بقایای روغن و آب و مواد شیمیایی بر روی سطح قطعه

۵. تغییر در نوع سطح قطعه

۶. آلودگی کابین و سیستم و مخزن پاشش با رنگ قبلی

۱. ضعیف بودن ارت

۲. رطوبت رنگ پودری

۳. عدم تناسب رنگ نو و بازیافتی

۱. فاصله زیاد تفنگی

۲. چیدمان متراکم قطعات در نزدیکی هم

۳. پایین بودن ولتاژ تفنگی

۴. فرسودگی دستگاه پاشش

۵. بالا بودن سرعت خط نقاله یا اپراتور پاشش

۶. درشت بودن دانه بندی رنگ

۷. مشکل اتصالات خط پاشش

۱. عدم انبارداری صحیح رنگ پودری (دما و رطوبت محیط)

۲. شرایط حمل و نقل غیر استاندارد

۱. افزایش سرعت هوا در تفنگی پاشش

۲. بالا بودن ولتاژ تفنگی

۳. زیاد بودن بازیافت پودر

۴. فاصله نامناسب تفنگی با قطعه

۵. تنظیم نامناسب غلظت رنگ خروجی از تفنگی پاشش

۶. توزیع اندازه ذرات نامناسب در رنگ پودری

۷. ضعیف بودن اتصالات ارت

۱. وجود روغن در مخزن

۲. گرفتگی صفحه متخلخل

۳. تنظیم نبودن فشار باد

۴. ریز بودن اندازه ذرات پودر مخزن

۵. مسدود شدن فیدر هوا

۶. رطوبت زیاد رنگ پودری

تولید و گردآوری: مجموعه صنعتی رنگین کیمیا

کلیه حقوق این مطلب برای رنگین کیمیا محفوظ میباشد.